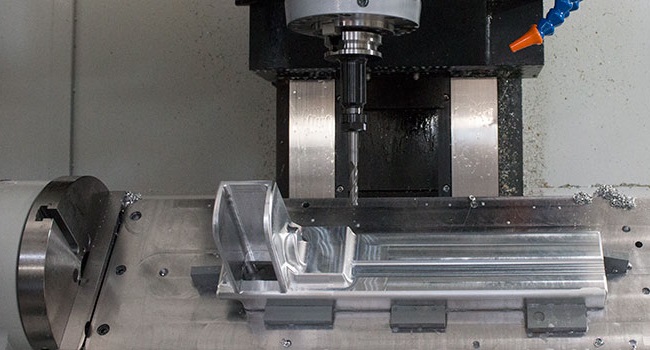

7 cách để tránh biến dạng chi tiết trong gia công CNC nhôm

Nhôm là một vật liệu công nghiệp quan trọng. Tuy nhiên, do độ cứng tương đối thấp và hệ số giãn nở nhiệt lớn, nó có thể dễ dàng biến dạng khi được gia công thành các chi tiết có thành mỏng và tấm mỏng. Ngoài việc cải thiện hiệu suất của dụng cụ cắt và loại bỏ ứng suất bên trong của vật liệu trước, có một số bước có thể được thực hiện để giảm biến dạng của vật liệu càng nhiều càng tốt.

1. Gia công đối xứng

Đối với các chi tiết bằng nhôm cần xử lý kích thước lớn, cần tránh sự tập trung nhiệt quá mức để tạo ra sự tản nhiệt tốt hơn và giảm biến dạng nhiệt. Phương pháp có thể được thực hiện để đạt được điều này được gọi là xử lý đối xứng.

Ví dụ, tưởng tượng rằng một tấm nhôm dày 90 mm cần được phay đến dày 60 mm. Nếu mặt phay ngay lập tức được chuyển sang mặt kia, vì mỗi bề mặt được xử lý đến kích thước cuối cùng, dung sai xử lý liên tục sẽ lớn, điều này sẽ gây ra vấn đề về mật độ nhiệt và độ phẳng của tấm hợp kim sẽ chỉ có thể để đạt 5 mm.

Tuy nhiên, nếu phương pháp xử lý đối xứng của hai mặt được sử dụng lặp đi lặp lại, thì mỗi bề mặt có thể được xử lý ít nhất hai lần cho đến khi đạt được kích thước cuối cùng, điều này tốt cho việc tản nhiệt và độ phẳng có thể được kiểm soát ở mức 0,3 mm.

2. Phân tầng nhiều lớp gia công

Khi có nhiều hốc trên các chi tiết hợp kim nhôm, rất dễ gây xoắn thành khoang vì lực không đều. Cách tốt nhất để giải quyết vấn đề là thực hiện một phương pháp xử lý nhiều lớp, đó là xử lý tất cả các lỗ hổng cùng một lúc.

Tuy nhiên, thay vì hoàn thành tất cả các đối tượng cùng một lúc, đối tượng này có thể được chia thành nhiều lớp và được xử lý theo kích thước yêu cầu theo từng lớp. Lực tác dụng lên các phần sẽ đồng đều hơn và xác suất biến dạng sẽ nhỏ hơn.

3. Chọn một thông số cắt thích hợp

Có thể giảm lực cắt và nhiệt cắt bằng cách chọn các thông số cắt thích hợp. Trong quá trình gia công cơ học, nếu các thông số cắt lớn hơn bình thường sẽ dẫn đến lực cắt quá mức, dễ gây ra biến dạng của các chi tiết, cũng như ảnh hưởng đến độ cứng của trục chính và độ bền của dụng cụ cắt.

Trong số tất cả các yếu tố của thông số cắt, ảnh hưởng lớn nhất đến lực cắt là lượng độ sâu cắt. Nhưng trong khi việc giảm số lượng dụng cụ cắt có lợi để đảm bảo các chi tiết không bị biến dạng, hiệu quả xử lý sẽ đồng thời bị giảm.

Phay tốc độ cao của gia công điều khiển số có thể giải quyết vấn đề này. Bằng cách giảm độ chiều sâu cắt, tăng bước tiến và cải thiện tốc độ của máy, gia công có thể giảm lực cắt và đảm bảo hiệu quả xử lý.

4. Tối ưu hóa khả năng của dụng cụ cắt

Các thông số vật liệu và hình học của dụng cụ cắt có ảnh hưởng quan trọng đến lực cắt và nhiệt cắt. Do đó, việc lựa chọn chính xác các dụng cụ cắt và thông số cắt là rất quan trọng để giảm méo khi gia công các chi tiết.

Thông số hình học của một công cụ có thể ảnh hưởng đến hiệu suất:

Góc trước

Góc trước phải được cấu hình đúng để bảo toàn độ bền của lưỡi, nếu không cạnh sắc sẽ bị mòn. Đặt chính xác góc phía trước cũng có thể làm giảm biến dạng cắt, đảm bảo loại bỏ chip trơn tru và giảm lực cắt và nhiệt độ cắt. Không sử dụng công cụ góc phía trước âm.

Góc sau

Kích thước của góc phía sau có ảnh hưởng trực tiếp đến cả độ mòn của sườn và chất lượng bề mặt gia công. Độ dày cắt là một thông số quan trọng cần xem xét khi định cấu hình góc sau. Khi phay thô, bước lớn, tải trọng cắt lớn và nhiệt lớn có nghĩa là dụng cụ phải tính đến khả năng tản nhiệt. Các góc phía sau do đó nên nhỏ hơn. Tuy nhiên, trong phay chính xác, cần phải có các cạnh sắc nét để giảm ma sát giữa sườn và bề mặt gia công và giảm biến dạng đàn hồi. Trong những trường hợp này, góc phía sau nên lớn hơn.

Góc xoắn

Để làm cho phay ổn định và giảm lực phay, góc xoắn phải càng lớn càng tốt.

Góc lệch chính

Việc giảm đúng góc lệch chính có thể cải thiện khả năng tản nhiệt và giảm nhiệt độ trung bình của khu vực cắt.

Cải thiện tình trạng vật lý của dụng cụ cắt

Giảm số lượng răng phay có thể tăng công suất, có thể hữu ích khi gia công hợp kim nhôm. Do tính chất của hợp kim nhôm, biến dạng cắt lớn hơn và cần có dung lượng lớn cho không gian thoát phoi.

Bán kính đáy hốc phải lớn hơn và số lượng dao phay răng thấp hơn.

Ví dụ, hai răng cắt được sử dụng cho dao phay dưới 20 mm và ba răng cắt được sử dụng trong dao phay 30 ~ 60 mm để tránh biến dạng của các chi tiết hợp kim nhôm có thành mỏng do tắc nghẽn của phoi.

Răng cắt mài chính xác

Độ nhám của cạnh cắt của răng cắt phải nhỏ hơn Ra = 0,4um. Trước khi sử dụng dao mới, sử dụng đá dầu mịn để nhẹ nhàng mài các cạnh trước và sau của răng để loại bỏ các vệt zíc zắc nhẹ. Bằng cách này, không chỉ có thể giảm nhiệt cắt, biến dạng cắt cũng có thể được giảm thiểu.

Kiểm soát nghiêm ngặt độ mòn dao

Khi dụng cụ cắt bị mòn, độ nhám bề mặt phôi tăng, nhiệt độ cắt tăng và biến dạng phôi tăng. Do đó, ngoài việc chọn vật liệu dụng cụ cắt có khả năng chống mài mòn tốt, tiêu chuẩn hao mòn dụng cụ không được lớn hơn 0,2 mm, nếu không các nốt tích tụ có thể xảy ra. Khi cắt, nhiệt độ của phôi không được vượt quá 100 độ để tránh biến dạng.

5. Cách tiếp cận khác nhau

Cắt thô và tinh đòi hỏi các phương pháp khác nhau. Gia công thô đòi hỏi phải cắt vật liệu thừa trên bề mặt trống trong thời gian ngắn nhất với tốc độ cắt nhanh nhất, tạo thành đường biên dạng hình học cần thiết để hoàn thiện. Sự nhấn mạnh ở đây là hiệu quả xử lý và tốc độ loại bỏ vật liệu.

Gia công tinh, mặt khác, đòi hỏi độ chính xác gia công và chất lượng bề mặt cao hơn. Nhấn mạnh nên được đặt trên chất lượng phay. Khi độ dày cắt của răng cắt giảm từ tối đa đến 0, hiện tượng làm cứng gia công sẽ giảm đáng kể và biến dạng của các chi tiết có thể bị triệt tiêu ở một mức độ nhất định.

6. Nén hai lần các phần thành mỏng

Khi gia công các chi tiết bằng hợp kim nhôm có thành mỏng, lực kẹp có thể gây biến dạng. Để giảm biến dạng của phôi gây ra bởi kẹp, các chi tiết được ép phải được làm sạch trước khi hoàn thiện kích thước cuối cùng, giải phóng áp lực và khôi phục các chi tiết về hình dạng ban đầu trước khi áp dụng lại lần thứ hai.

Điểm hành động nhấn thứ hai là tốt nhất trên bề mặt đỡ, và lực kẹp phải theo hướng có độ cứng lớn nhất. Nếu mọi thứ đều chính xác, lực nén sẽ có thể giữ phôi mà không cần nới lỏng. Phương pháp này đòi hỏi người vận hành có kinh nghiệm, nhưng có thể đảm bảo rằng biến dạng của các chi tiết gia công được giảm thiểu.

7. Khoan và phay

Gia công các chi tiết với một khoang có vấn đề riêng của nó. Nếu dao phay được áp dụng trực tiếp vào các chi tiết, việc cắt sẽ không được trơn tru do không đủ không gian của dao phay. Điều này dẫn đến sự tích tụ của một lượng lớn nhiệt cắt, sự giãn nở và biến dạng của các chi tiết và thậm chí có thể bị vỡ chi tiết hoặc dao.

Phương pháp tốt nhất để xử lý vấn đề này là khoan trước và sau đó phay. Điều này bao gồm trước tiên khoan lỗ bằng dụng cụ không nhỏ hơn dao phay, sau đó đưa dao phay vào lỗ để bắt đầu phay.

Hy vọng thông tin chúng tôi cung cấp sẽ giúp bạn có nhiều kinh nghiệm về gia công CNC nhôm cũng như các vật liệu kim loại khác để tạo mẫu và sản xuất. Xin vui lòng liên hệ với nhóm của chúng tôi nếu bạn cần bất kỳ đề nghị sản xuất nào.

Quý khách hàng có nhu cầu vui lòng liên hệ để được tư vấn và hỗ trợ:

CÔNG TY CỔ PHẦN ỨNG DỤNG CÔNG NGHỆ & CNC VIỆT NAM

Hotline: 0916639355 | Email: Sales02@cncvina.com.vn

0915 74 4664

0915 74 4664