In 3D kim loại và gia công CNC

Giảm chất thải, giảm lãng phí vật liệu, hiệu quả sản xuất và lợi ích được thúc đẩy bởi sự tự do và linh hoạt thiết kế. Chúng ta ngày càng quen thuộc về những lợi ích chính có được từ in 3D kim loại. Trong khi đó, yêu cầu về sản lượng lớn, hoàn thiện bề mặt chính xác, đặc biệt liên quan đến dung sai chặt chẽ, vẫn là đặc điểm liên quan chặt chẽ hơn với gia công CNC. Trong nhiều trường hợp, hai kỹ thuật sản xuất gia công CNC và in 3D kim loại này có thể (và nên) bổ sung chứ không phải trái ngược nhau.

Có phải toàn bộ việc in 3DP cho các chi tiết kim loại mang lại nhiều lợi thế hơn các kỹ thuật khác, bao gồm cả gia công CNC?

Câu trả lời là không. In 3D kim loại (M3DP) như bất kỳ kỹ thuật hoặc quy trình sản xuất nào khác, có những ưu điểm và nhược điểm riêng cần được cân nhắc liên quan đến nhiệm vụ trong tầm tay. Điểm nổi bật của nó là nó cung cấp các tùy chọn- một cách làm khác cho nhà sản xuất.

Trong mối liên quan đến gia công CNC, một vài điểm khác biệt chính là cơ hội. Ví dụ, như một quy trình trừ, gia công CNC sẽ dẫn đến lãng phí nguyên liệu thô nhiều hơn so với sử dụng in 3D kim loại M3DP. Như thường thấy với kim loại, nguyên liệu phôi nhiều khi khá đắt tiền, chẳng hạn như Titanium, chỉ riêng lợi ích này đã đem lại chi phí đáng kể.

Về cơ bản, gia công CNC là việc sử dụng dụng cụ cắt để tạo thành chi tiết mong muốn, điều này cũng có nghĩa là các dao cụ đó phải tồn tại. Điều đó cũng có nghĩa là các dụng cụ cắt phải có khả năng chạm tới tất cả các bề mặt với chi tiết được giữ chắc chắn. Ngay cả với thiết lập 5 trục, có thể khiến một số ứng dụng không thể thực hiện được. Bản chất hình trụ của hầu hết các dụng cụ cắt gọt có nghĩa là các góc thực sự có vấn đề – các góc thẳng đứng bên trong sẽ luôn có đường cong trừ khi sử dụng đường cắt bên dưới.

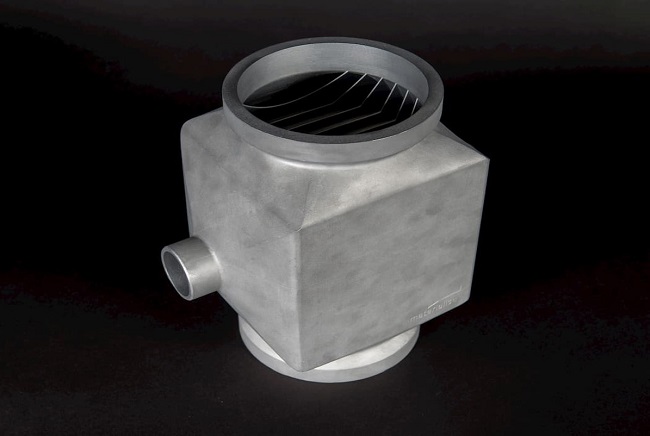

Tuy nhiên, là một quá trình “cộng”, 3DP không yêu cầu các dụng cụ cắt dành riêng cho chi tiết, do đó các cạnh sẽ không có vấn đề gì. Phạm vi hình học lớn hơn, bao gồm các kênh dẫn nội bộ, kết cấu rỗng phía trong có thể giúp giảm trọng lượng, thêm chức năng và hơn thế nữa. Về bản chất, việc tạo ra các dụng cụ cắt gọt vật lý được thay thế bằng thiết kế trong phần mềm.

Nhưng những lợi ích này không có nghĩa là 3DP luôn là giải pháp tốt nhất?

Hoàn toàn chính xác! Gia công CNC cũng mang lại những lợi ích khác biệt. Độ chính xác chính xác – chỉ một vài micromet trên mỗi trục. Điều này có ý nghĩa cho việc đạt được bề mặt hoàn thiện vượt trội mà không cần xử lý bổ sung. Khi nói đến dung sai, gia công CNC cũng sẽ vượt trội so với. Ngoài ra, gia công CNC là tuyệt vời cho các chi tiết sử dụng vật liệu nặng. Tốc độ trừ của gia công CNC nói chung sẽ làm cho nó trở thành một lựa chọn hấp dẫn và tiết kiệm chi phí hơn về mặt ‘như -cho giống như ‘sản xuất phần khối lượng thấp.

Bạn có thể đưa ra bất kỳ ví dụ nào về cách các nhà sản xuất có thể hưởng lợi từ những thế mạnh bổ sung này không?

Đối với nhiều ứng dụng ô tô, hàng không vũ trụ và các ứng dụng sản phẩm có độ chính xác cao khác, các chi tiết kim loại quan trọng có thể yêu cầu dung sai vượt quá những sản phẩm được cung cấp chỉ bằng 3DP. Tuy nhiên, tính linh hoạt trong thiết kế (thường giúp giảm trọng lượng) được cung cấp bởi 3DP, là điều hấp dẫn nhất trong các tình huống này.

Sử dụng gia công CNC, trên các chi tiết được in 3D mang lại hiệu quả tốt nhất, trong một số trường hợp, giảm dung sai xuống thấp đến 0,005 mm. Ngoài ra, hãy nghĩ đến việc hoàn thiện bề mặt chính xác khi cần có độ hở chặt. Kích thước quan trọng có thể được in 3D quá khổ, trước khi sử dụng gia công CNC, ví dụ như phay 5 trục, để đạt được độ chính xác đặc điểm kỹ thuật yêu cầu.

Nhưng với những vật liệu này, và nhiều hợp kim / siêu hợp kim khác, hiện đã có sẵn với các kỹ thuật 3DP và ’hoàn thiện chính xác để xác định chính xác bằng cách sử dụng gia công CNC, các kỹ sư phát triển sản phẩm có tính linh hoạt cao hơn nhiều so với các vật liệu mà họ đã rất quen thuộc.

Cũng rất quan trọng để nhớ rằng, trong cùng một cách tối ưu hóa thiết kế với 3DP mở ra các lợi ích về hình thức hoặc chức năng cụ thể, các tệp 3DP cho các bộ phận kim loại cũng có thể được tối ưu hóa cho gia công CNC để giúp nhà sản xuất đạt được thông số kỹ thuật mà họ muốn với chi phí thấp hơn.

Xoay, định vị lại, xử lý độ phức tạp và đồ gá tùy chỉnh phổ biến, nhưng tốn kém, khi tạo các chi tiết kim loại phức tạp bằng CNC, có thể được giảm thiểu hoặc thay thế hoàn toàn bằng cách sử dụng in 3D để “lấy biến dạng cấu trúc ban đầu”. Cuối cùng xử lý với các máy CNC, ví dụ để thêm các ren.

Ngoài ra, trên các lợi ích thiết kế / hiệu suất, kết hợp các lợi thế mạnh mẽ của 3DP và CNC để sản xuất các chi tiết thường là một quy trình nhanh hơn và hiệu quả hơn về chi phí, hơn là phát triển một giải pháp ép phun cụ thể.

Kết hợp điều này với các lợi ích lặp lại thiết kế được cung cấp bởi các quy trình sản xuất kỹ thuật số này và nó rõ ràng để biết lý do tại sao cặp đôi quyền lực này sản xuất các chi tiết kim loại, có thể (và nên) thu hút sự chú ý của các nhà sản xuất.

Vì cả hai phương thức sản xuất đều là kỹ thuật số, điều đó có nghĩa là chúng có thể dễ dàng được thiết lập thành một quy trình duy nhất?

Không phải vậy! Trên thực tế, những lợi thế mà phương thức này mang lại là một trong những lý do chính khiến người ta đã thêm gia công CNC vào sản phẩm 3DP kim loại của riêng mình.

Biết rằng một chi tiết sẽ được hoàn thành bằng cách sử dụng gia công CNC cho phép các chi tiết được in 3D được thiết kế để tối ưu hóa tiềm năng này, với thiết lập dữ liệu cho phép một khớp nối gọn gàng với các yêu cầu CNC để hợp lý hóa sản xuất và hoàn thiện sản phẩm.Một quy trình làm việc sẽ cho phép khách hàng hưởng lợi từ tất cả các lợi thế của việc thêm vào các thiết kế phức tạp cho các hình thức và chức năng cụ thể với in 3D và độ chính xác từ CNC.

Thêm vào đó, đồng thời nó giúp loại bỏ bất kỳ sự chậm trễ không cần thiết nào và sự chậm trễ do có hai quy trình hoàn toàn độc lập: thời gian quay vòng của các chi tiết được in và phay có thể thấp đến 12 ngày làm việc.

Đối với các nhà dịch vụ, việc cung cấp kết hợp này cũng là một cơ hội để phát triển hơn nữa phần mềm và công nghệ 3DP để tiếp tục đẩy in 3D kim loại 3DP về phía trước.

Mọi chia sẻ và yêu cầu xin vui lòng liên hệ:

CÔNG TY CỔ PHẦN ỨNG DỤNG CÔNG NGHỆ & CNC VIỆT NAM

Hotline: 0916639355 | Email: Sales02@cncvina.com.vn

0915 74 4664

0915 74 4664