Hướng dẫn tối ưu thiết kế trong gia công CNC – Phần 2

Phần 1 đã giới thiệu tới bạn đọc các cách tối ưu thiết kế trên các phần mềm CAD/CAM trước khi gia công thực tế nhằm đem lại kết quả gia công tốt nhất. Trong phần 2 này, chúng tôi tiếp tục giới thiệu về các phương pháp tối ưu nhờ lựa chọn vật liệu, hoàn thiện bề mặt gia công. Mời các bạn tiếp tục tìm hiểu dưới đây.

Lựa chọn vật liệu

Là một quy trình sản xuất, gia công CNC tạo ra các chi tiết từ một khối phôi thô bằng kim loại hoặc nhựa. Cho dù bạn đang làm việc với vật liệu nào, việc chọn đúng kích thước của vật liệu là rất quan trọng trước quá trình sản xuất. Nói chung, nên chọn một phôi lớn hơn ít nhất 0,125 (~ 0,3 cm) ở mỗi chiều so với kích thước chi tiết cuối cùng, để tính tới bất kỳ sự không nhất quán nào trong vật liệu.

Đồng thời, điều quan trọng là không sử dụng phôi quá lớn, để giảm thiểu sự lãng phí vật liệu. Một điều quan trọng khác cần ghi nhớ trước khi đặt hàng gia công CNC của bạn là lựa chọn vật liệu của bạn sẽ ảnh hưởng đến thời gian và chi phí sản xuất. Điều này là do các vật liệu nhất định có khả năng gia công tốt hơn các vật liệu khác, có nghĩa là chúng dễ dàng hơn và nhanh hơn để xử lý. Tốc độ gia công nhanh hơn cuối cùng chuyển thành chi phí sản xuất thấp hơn.

Kim loại

Theo nguyên tắc chung, các kim loại có độ dẻo cao dễ gia công hơn, vì các dụng cụ cắt gọt CNC có thể cắt chúng dễ dàng hơn và đạt được tốc độ RPM cao hơn.

Đồng thau, ví dụ, là một trong những kim loại dễ chế tạo nhất vì tính dễ uốn của nó.

Hợp kim nhôm cũng rất phù hợp cho Gia công CNC và kết quả là thời gian sản xuất nhanh.

Mặt khác, thép là một kim loại mạnh có tỷ lệ gia công thấp hơn nhiều so với nhôm, có nghĩa là tốc độ sản xuất sẽ chậm hơn và chi phí cao hơn.

Tuy nhiên, điều quan trọng cần ghi nhớ là các loại thép khác nhau có mức độ gia công khác nhau tùy thuộc vào hàm lượng carbon của chúng. Thép có hàm lượng carbon rất thấp và rất cao thường là thách thức đối với máy.

Ví dụ, thép không gỉ 304(inox 304), có hàm lượng carbon tương đối thấp, rất khó để gia công vì nó trở nên dẻo và cứng quá nhanh. Các chất phụ gia như lưu huỳnh và phốt pho có thể làm cho thép không gỉ dễ gia công hơn. Có thể nhận thấy điều này với khả năng gia công tốt hơn của Thép không gỉ 303.

Để đưa khả năng gia công của các kim loại này vào so sánh, thép carbon thường tốn thời gian gấp bốn lần so với nhôm, trong khi thép không gỉ có thể mất gấp đôi thời gian đó.

Thông thường các nhà chế tạo sử dụng các hợp kim kim loại sau đây cho Gia công CNC:

NHÔM

6061 T6

7075 T651

5052

2024

1060

LY12

2A12

1100

3003

3004

5083

5754

6082

6063

6083

7050

5A12

5A02

ĐỒNG THAU

Đồng thau C360

Đồng thau 260

C932 M07 ổ bi đồng

ĐỒNG

Đồng H62

Đồng H65

Đồng H70

Đồng H80

Đồng H90

Hợp kim đồng đặc biệt

Polime

Mặc dù có thể gia công nhựa nhiệt dẻo, các tính chất vật liệu của polyme có thể đưa ra những thách thức với Gia công CNC. Đầu tiên, vì tốc độ dẫn nhiệt kém hơn, nhiều loại nhựa nhiệt dẻo nóng chảy hoặc cong vênh khi chúng tiếp xúc với các nhà máy hoặc máy khoan CNC.

Tuy nhiên, đối với các chi tiết không yêu cầu độ bền và độ cứng của kim loại, nhựa nhiệt dẻo có thể cung cấp một sự thay thế ít tốn kém hơn. Trong phạm vi của nhựa nhiệt dẻo, Delrin (POM), polyetylen mật độ cao (HDPE) và ABS có khả năng gia công tốt. Mặc dù phổ biến về sức mạnh và độ bền, các vật liệu như PEEK, Ultem, Nylon và nhiều vật liệu tổng hợp khó thử thách hơn đối với máy.

Các loại nhựa nhiệt dẻo sau đây thường dùng cho Gia công CNC:

ABS

ABS Beige

ABS Blue

ABS Black

ABS Flame Retardant

ABS Transparent

ABS Special

ACRYLIC

DELRIN

POM White

POM Black

POM Special

HDPE

NYLON

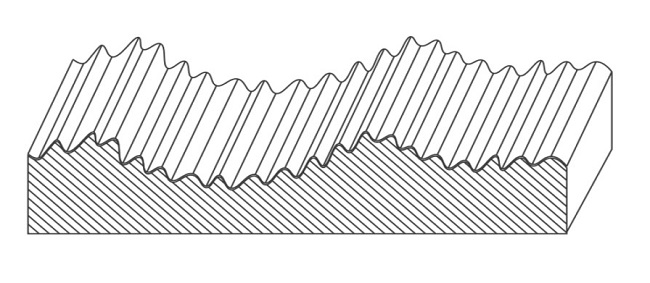

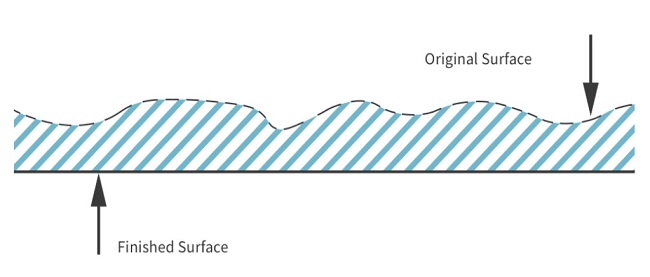

Hoàn thiện bề mặt gia công CNC

Bước cuối cùng trong quy trình Gia công CNC là xử lý bề mặt. Một số phương pháp xử lý hoàn thiện bề mặt để hoàn thành các chi tiết cuối cùng của bạn theo yêu cầu cụ thể. Cần lưu ý rằng với Gia công CNC, xử lý hậu kỳ là không bắt buộc, vì chất lượng của các chi tiết gia công đã khá cao.

Anod hóa (Loại II hoặc Loại III)

Anodization cung cấp khả năng chống ăn mòn tuyệt vời cho các chi tiết gia công, cải thiện độ cứng và chống mài mòn của bề mặt trong khi tản nhiệt. Anodization là xử lý bề mặt phổ biến nhất để sơn và sơn lót vì nó cung cấp một bề mặt chất lượng cao. Các nhà chế tạo thường cung cấp hai loại anod hóa: Loại II, có khả năng chống ăn mòn; và Loại III, dày hơn và thêm một lớp chống mài mòn. Cả hai quá trình anod hóa cho phép một loạt các bề mặt hoàn thiện màu.

Sơn tĩnh điện

Trong quy trình sơn tĩnh điện, sơn bột được phun trực tiếp lên phần gia công. Phần sau đó được sấy trong lò, tạo thành một lớp bền, chống mài mòn và chống ăn mòn. Một loạt các tùy chọn màu sắc có sẵn trong quá trình sơn tĩnh điện.

Phun cát

Phun cát bao gồm thổi các hạt nhỏ vào bề mặt của phần gia công một cách có kiểm soát. Kỹ thuật này cho kết quả là một bề mặt mịn màng với độ nhám nhất định. Trong phun cát, nhiều loại vật liệu khác nhau như cát, garnet và hạt kim loại đã được sử dụng để làm sạch các chi tiết hoặc chuẩn bị chúng cho các công việc xử lý bề mặt tiếp theo.

Mẹo nhanh để tối đa hóa sản phẩm gia công CNC của bạn

Giữ mọi thứ đơn giản

Nếu có thể, giữ một thiết kế chi tiết đơn giản nhất có thể thường sẽ giúp dẫn đến thời gian sản xuất nhanh hơn và do đó chi phí thấp hơn. Điều này là do việc tạo ra các cấu trúc và bề mặt phức tạp sử dụng nhiều đường chạy dao nhỏ, ngóc ngách. Mất nhiều thời gian để thực hiện hơn các vết cắt đơn giản hơn, lớn hơn trên các bề mặt phẳng.

Giảm thiểu số lần thay dao trong khi gia công

Tiếp theo là mẹo đơn giản, đảm bảo rằng thiết kế chi tiết của bạn tích hợp các kích thước phù hợp cho bán kính góc bên trong và các lỗ có thể cắt, giảm đáng kể thời gian gia công. Nói cách khác, sử dụng cùng một kích thước khi có thể sẽ làm giảm số lần thay đổi dao cụ cần thiết. Vì mọi thay đổi dụng cụ cắt gọt khi gia công đều mất thêm thời gian xử lý và chi phí.

Chọn vật liệu một cách khôn ngoan

Như đã nêu trước đó trong hướng dẫn, lựa chọn vật liệu có thể có tác động lớn đến thời gian và chi phí sản xuất gia công CNC. Nếu có thể, hãy chọn vật liệu có khả năng gia công tốt, chẳng hạn như đồng thau hoặc nhôm. Đối với các ứng dụng không yêu cầu độ cứng và độ bền của kim loại, gia công CNC một vật liệu nhựa cũng có thể giúp giảm chi phí, vì giá vật liệu rẻ hơn.

Xem xét dung sai và độ dày của thành trên chi tiết

Với Gia công CNC, dung sai cao hơn và thành mỏng hơn thường đòi hỏi chi phí cao hơn, do thời gian liên quan đến việc đạt được độ cắt chính xác cao hơn. Nếu sản phẩm hoặc chi tiết gia công của bạn có phạm vi dung sai cho phép, hãy chọn dung sai thấp hơn để giảm thời gian và chi phí sản xuất. Điều tương tự cũng xảy ra đối với độ dày của các thành trên chi tiết: nếu có thể, hãy chọn độ dày thành lớn hơn.

Xử lý bề mặt bề mặt

Giai đoạn cuối cùng của quy trình Gia công CNC, hoàn thiện bề mặt, cũng có thể ảnh hưởng đến chi phí của dự án tổng thể của bạn. Chọn một bề mặt duy nhất cho một chi tiết hoặc sản phẩm của bạn có thể dẫn đến hiệu quả thời gian và chi phí tốt hơn. Nếu nhiều hơn một bề mặt hoàn thiện là cần thiết, vẫn rất hữu ích nếu giảm thiểu số lượng các phương pháp xử lý bề mặt khác nhau.

Trên đây là các kinh nghiệm của chúng tôi chia sẻ tới khách hàng.

Quý khách hàng có nhu cầu vui lòng liên hệ để được tư vấn và hỗ trợ:

CÔNG TY CỔ PHẦN ỨNG DỤNG CÔNG NGHỆ & CNC VIỆT NAM

Hotline: 0916639355 | Email: Sales02@cncvina.com.vn

0915 74 4664

0915 74 4664